Станок чашкорезный ВКР18Н1 для фрезерования углового соединения в строительном брусе

Профилирование бруса происходит на высокоточном пятишпиндельном станке С-25 5А

Типы профилей: размеры 145*145 мм, 145*195 мм

Этапы производства профилированного бруса

-

Отбраковка сырья перед профилированием

Гарантией качества дома или бани является использование качественного сырья. Перед тем, как подать заготовку на профилирующий станок, станочник осматривает брус на предмет правильной геометрии и на наличие возможных дефектов.

-

Профилирование бруса.

Осуществляется строгание бруса на четырехстороннем пятишпиндельном станке, при этом за один проход брус калибруется и на нем формируется профиль для дальнейшей обработки.

-

Отбраковка после профилирования.

В процессе строжки бруса с 4-х сторон заготовки снимается слой древесины, в результате чего становятся видны возможные внутренние дефекты сырья. Очень важно провести дополнительный контроль качества материала на этой стадии, чтобы не пропустить брус с пороками древесины на следующие этапы производства.

-

Дошлифовка.

Оператор шлифовального участка также следит за качеством выходящего продукта. При обнаружении участков, где профилированный брус не прострогался , оператор берет ручную шлифмашинку и доводит поверхность бруса до идеального состояния. В итоге получается идеально гладкая поверхность.

-

Антисептирование.

На нашем производстве используется Установка для антисептирования проходного типа. Принцип действия: изделие поступательно перемещается по роликам через основную рабочую камеру. Через форсунки наносится защитный состав, находящийся в баке. В процессе обработки изделия пропитываются со всех сторон равномерно.

-

Торцовка.

Далее брус попадает на разметочный рольганг. Происходит первое торцевание погонажа. Также при необходимости на этом участке происходит вырезка дефектов, если таковые имеются.

-

Изготовление пазов под обсадочную коробку.

На данном этапе на брусе нарезаются пазы для обсадных коробок и дверных проемов. Это делается с помощью фрезы на чашкорезном станке. Важно произвести зарез пазов строго по центру торца и не пропустить и не перепутать необходимую деталь по проекту. В итоге мы получаем готовый внутренний торец для монтажа окон и дверей.

-

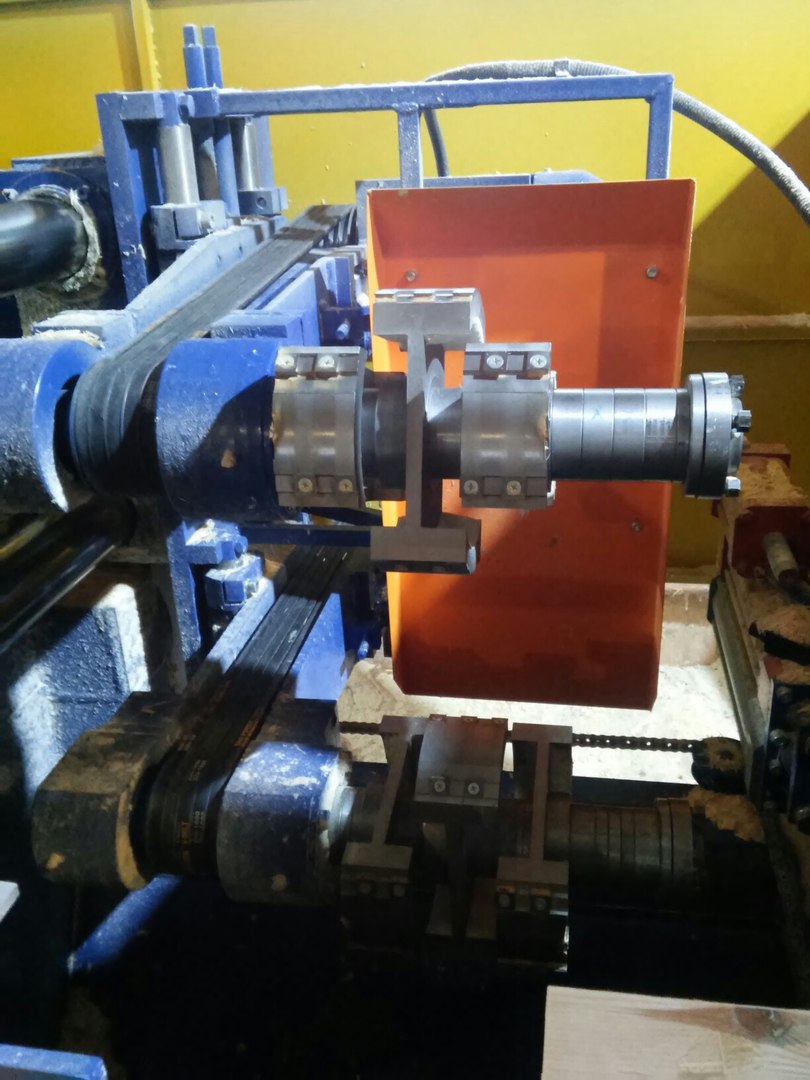

Фрезерования углового соединения.

Далее идет этап фрезерования углового соединения. Преимущество заводского исполнения чаш в том, что готовые детали домокомплекта обладают высокой точностью и идеальной геометрией чаш благодаря жесткой фиксации заготовки в станке и точной настройке фрез, так же благодаря этому на производстве нарезается так называемый непродуваемый замок (это достигается благодаря смещению фрез). В результате мы получаем «тёплый угол», название которого говорит само за себя.

-

Изготовление отверстий под нагеля шпильки и скрытую проводку.

Следующий этап производства- это сверление. Изготовление отверстий на станке под нагель или шпильку значительно упрощает процесс сборки профилированного бруса.

-

Повторное торцевание.

Это ответственный этап, на котором деталь будущего дома приобретает необходимую длину. Точность достигается благодаря современному оборудованию и лазерному указателю пропила.

-

Маркировка.

Каждая деталь подписывается согласно проекту. Важно не пропускать и не перепутать маркировку детали, чтобы впоследствии не возникло проблем с монтажом домокомплекта.

-

Упаковка бруса.

После маркировки брус укладывается в пачки по 3-4 куба. При укладке в пачки каждая деталь проверятся согласно спецификации по длине и угловому соединению, после чего профилированный брус упаковывается в пленку.